Fra moderne hobbyværksted til prototyper for millioner

Fælles for de fleste hobbymaskiner er, at de bygger på det britiske forskningsprojekt RepRap. Open source projektet RepRap startede med idéen om en 3D-printer, der kunne printe sig selv. Eller i hvert fald alle de dele, der skal bruges. Den grundlæggende idé afhang således af enkelhed i designet, hvilket også er årsagen til, at RepRap ligger under motorhjelmen – i hvert fald i en eller anden form – i de fleste lavbudgetprintere i dag.

Selvom 3D-print nu i nogle år har været hyldet som en af fremtidens mest afgørende teknologier indenfor produktion og prototypefremstilling, viser historien at udviklingen i 3D-land går relativt langsomt. Den første stereolitografi-maskine leverede sit første objekt i 1984. Teknologien har altså snart 30 år på bagen. Der er ingen tvivl om at det øgede fokus, som hobbymaskinerne har sat, er teknologien med til at skubbe udviklingen i et højere tempo end tidligere, blandt andet fordi det er blevet en sjov og sexet teknologi for udviklere at arbejde med.

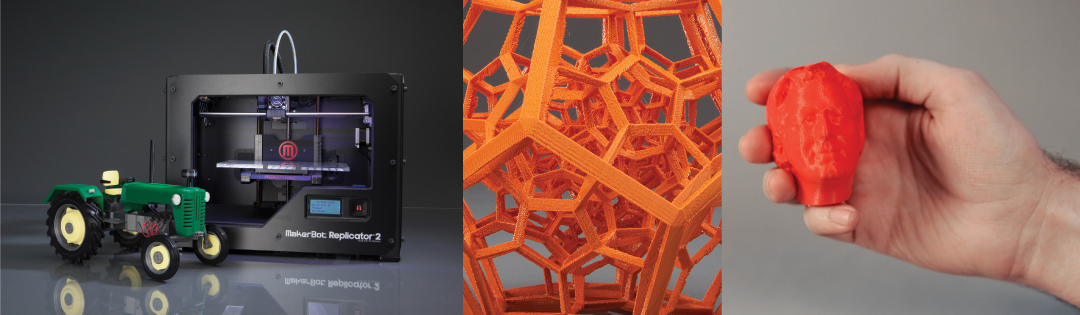

En moderne 3D-printer til skrivebordet kan typisk fremstille objekter op til 20x20x20 centimeter. Materialerne er plasttyper som ABS og det biologisk nedbrydelige PLA. Men før man kommer til det håndgribelige resultat, skal der typisk tegnes. 3D-designs kan laves i en lang række af programmer, hvoraf Trimble SketchUp (tidligere Google SketchUp) er blandt de mest populære. Populariteten skyldes dels et let og tilgængeligt setup, samt at programmet kan bruges gratis. Andre populære 3D-programmer tæller SolidWorks, 3ds Max og Blender.

Når tegningen er på plads, skal den skæres op i såkaldt Gcode, som gemmes i STL-format, der er en slags standardsprog for CNC-maskiner og 3D-printere. Måden de additive fabrikationsprocesser virker på, er at lave objektet i et antal lag, der hver især deles ind i et koordinatsystem, som printeren kan arbejde med. Dermed kan man også arbejde med opløsning for objektprint. Jo flere lag, desto højere opløsning og- i princippet – pænere resultater. Det er dog i høj grad op til den enkelte printer, og i prototyping-verdenen følges pris og kvalitet langt hen ad vejen. Priserne starter omkring 5.000 kroner, og fortsætter op i millionklassen.

En 3D printer er altså indenfor både den økonomiske og praktiske rækkevidde af de fleste hobbynørder. Men hvad bruger man den egentlig til? Hvad laver man på den? I 2009 købte den tyske softwareudvikler Eberhard Rensch en MakerBot. Kort tid efter dukkede videoen “Better living with MakerBot” op på YouTube. I videoen viser Rensch, med YouTube-brugernavnet plswog, hvordan han på under en time designer, printer og opsætter et beslag til en køkkenlampe. En simpel opgave måske, men ikke desto mindre et strålende eksempel på mulighederne ved at have sin egen 3D-printer i hjemmet.

På 3D-printerentusiastfællesskabet Thingiverse.com findes der tusindvis af designs man kan bruge, eller lade sig inspirere af. Hjemmesiden kan bedst beskrives som et socialt netværk for 3D-objekter, hvor man deler sine designs. Og de spænder vidt. Fra smykker, over iPhone-etuier til hjemmelavede quadcoptere, vaser og citronpressere. Kort sagt alt hvad hjertet kan begære. De fleste designs deles under creative commons eller lignende licenser, så det er rigtigt nemt at komme i gang.

Men netop delingen af et design kan være problematisk. Hvis man selv har lavet det, råder man naturligvis selv over rettighederne. Men hvad nu, hvis det er en andens design? Musik- og videoindustrien har i mange år kæmpet mod piratkopiering. I løbet af de seneste 20 år, har fysiske designs også været under stigende pres. PH-lampen, Ægget, Svanen, Superellipsen, og mange andre danske og internationale designermøbler sælges i billige kopiversioner rundt omkring i verden.

3D-print frygtes at forværre hele problematikken. For selvom der er lang vej til at printe en lænestol på hjemmekontoret, så findes der masser af mindre designs, der sagtens kan klemmes ud af printeren. Brillestel, høretelefoner, lamper og lysestager er internationale milliardforretninger, der potentielt trues af piratkopiering i hjemmene.

Generelt er det relativt simple produkter, der står til at blive udfordret af 3D-print. Espen Sivertsen, CEO i amerikanske Type A Machines, der står bag 3D-printeren Series 1, mener at ethvert marked, hvor skræddersyede løsninger er bedre for forbrugeren end masseproduktion, og hvor dele af eller hele produktet kan 3D-printes, vil blive påvirket. Han forklarer endvidere at smarte virksomheder allerede er begyndt at imødegå trenden. De ligger 3D-filer af reservedele, omslag og lignende på nettet. På den måde får forbrugeren mulighed for at reparere, modificere og videreudvikle virksomhedens produkt.

“For en virksomhed der er truet af 3D-printing, er det vigtigt hurtigt at tage en lederposition i forhold til sociale medier og udviklingsforhold, sådan at eksisterende og potentielle nye brugere forbliver brand-loyale i overgangen fra en ren retail/forhandler model til en online/iTunes model”, mener Espen Sivertsen.

3D-print er altså en spændende og bredspektret teknologi, der giver mulighed for både individuel tilpasning, og hurtig fremstilling i et presset miljø. Det er ikke en serieproduktionsteknologi. Ikke endnu i hvert fald. Måske bliver det næste, at optikeren har en 3D-printer i butikken. Indtil da kan du i hvert fald hygge dig med at lave dine egne brikker til skakspillet.

Det er ikke bare muligheden for at kopiere designerbriller, der er kontroversiel. I løbet af de seneste år har en gruppe amerikanere under navnet Defense Distributed, arbejdet på at designe skydevåben, der kan fremstilles på helt almindelige 3D-printere. En historie, der af flere omgange har sat sindene i kog rundt omkring i verden. Effektivt betyder det et farvel til nogen som helst form for regulering af skydevåben. Thingiverse har blandt andet taget stilling, og forbyder i deres terms of service enhver form for deling af skydevåben.

I Danmark bliver der også tænkt på etik, patenter og varemærker. Ole Lykke Jensen, direktør i prototyping-virksomheden DAVINCI, har en hel klar holdning, når det kommer til våben. “Vi laver ikke våben til private”, siger han og fortsætter “Hvis en etableret og licenseret våbenfabrikant skal have lavet en prototype, så kan vi hjælpe med det, men der skal være fuldstændig styr på tilladelserne”. Når det kommer til varemærkeovertrædelser, er han mindre bekymret for udviklingen, end de potentielt truede industrier. “3D-print er godt til prototyper, men der skal meget ekstra arbejde – polering, maling og tilpasning – til, før resultatet kommer i nærheden af for eksempel et designerbrilllestel. Og hvad med glas til brillerne?”, spørger han retorisk.

Hos DAVINCI, der har kontor og produktionsfaciliteter i både Billund, Sønderborg og Skovlunde, har man mange års erfaring med 3D-print. Maskinparken indeholder en række af de mest avancerede maskiner på markedet. Den helt store forskel på de professionelle maskiner, og dem til hobbybrug er først og fremmest kvaliteten. “Overordnet set er det den samme fremgangsmåde, der anvendes i printerne, men vores maskiner har en langt højere opløsning, og arbejder i nogle andre materialer. De industrielle printere bruger forskellige typer lim til binding, eller i mange tilfælde lasere til opvarmning – og dermed binding – af materialet” siger Ole Lykke Jensen.

Hans udsagn bakkes op, når man kigger rundt i produktionslokalet hos DAVINCI. Materialerne i de moderne industrielle 3D-printere spænder vidt. Fra gips, nylon og epoxy til voks og helt bløde gummilignende materialer. Og så har virksomheden endda kun en lille del af de forskellige maskiner, der findes.

På spørgsmålet om, hvorvidt 3D-print kan bruges til serieproduktion svarer Ole Lykke Jensen ja. Men det drejer sig om små serier, individuelt tilpassede produkter (som høreapparater) eller geometrisk komplicerede figurer, der ikke kan produceres på andre måder. Det bliver næppe økonomisk rentabelt at fremstille store mængder kopper, dørhåndtag eller andre simple standardprodukter, mener han.

3D-print er godt til prototyper, men der skal meget ekstra arbejde – polering, maling og tilpasning – til, før resultatet kommer i nærheden af for eksempel et designerbrilllestel. Og hvad med glas til brillerne?

Den amerikanske hær i Afghanistan har i en årrække brugt 3D-print til blandt andet at fremstille reservedele til køretøjer. For nylig har man øget fokus på udvikling og fremstilling nær frontlinjerne. Der findes mange dele af soldaternes udstyr, der skal kunne tilpasses til specifikke operationer, eller som ofte bliver ødelagt af hårdhændet behandling eller uheld.

For at blive bedre til at udstyre soldaterne med det, de har behov for med det samme, har man lavet en række prototypeværksteder i 20-fodscontaintere, og udstyret dem med en udviklere og håndværkere, der kan hjælpe med at fremstille nye prototyper, eller reservedele til standardudrustningen. På den måde sparer man en stor del af logistikken, og folkene på jorden kan få eksempelvis specialtilpassede beslag til deres udstyr, når de skal bruge det.

3D-print er altså en spændende og bredspektret teknologi, der giver mulighed for både individuel tilpasning, og hurtig fremstilling i et presset miljø. Det er ikke en serieproduktionsteknologi. Ikke endnu i hvert fald. Måske bliver det næste, at optikeren har en 3D-printer i butikken. Indtil da kan du i hvert fald hygge dig med at lave dine egne brikker til skakspillet.